مقاله روش اجرای قالب بندی

مقاله روش اجرای قالب بندی

[FONT=tahoma,arial,helvetica,sans-serif]قالببندي : [/FONT]

[FONT=tahoma,arial,helvetica,sans-serif]در ساختمانها و ابنيه بتني قالبها، كه در حقيقت ظروف موقتي با شكل و فرم مورد نظر براي نگهداري ميلگردها (آرماتور) و بتن خيس تازه هستند، نقش مهمي به عهده دارند. قالببندي قسمت عمدهاي از مخارج ساخت و اجراي اسكلتهاي بتني و اجزاي بتني ساختمان را به خود اختصاص ميدهد. هزينه مصالح، ساخت و اجراي قالبهاي بتني بستگي به شكل قالب و دشواري ساخت آن و نوع مصالح مصرفي دارد. در پارهاي از موارد ممكن است قالببندي تا بيش از 75 درصد هزينة يك عضو بتني را به خود اختصاص دهد. [/FONT]

[FONT=tahoma,arial,helvetica,sans-serif]يك قالب، در عين حال كه بايد داراي فرم مورد نظر بوده و از نظر اقتصادي قابل قبول باشد، بايد استحكام و ايمني كافي داشته باشد. [/FONT]

[FONT=tahoma,arial,helvetica,sans-serif]طرح قالبهاي بتن كه براي استحكام كافي براي نگهداري بتن داشته و در اثر فشارهاي وارده مقاوم باشد و در موقع بتنريزي، از فرم اصلي خارج نشده و به اصطلاح شكم ندهد مسئلهايست سازهاي. اين مسئله، جز در مواردي كه از قالبهاي پيشساخته با مشخصات معين استفاده شود، در رابطه با طرح قالبهاي ديوار، ستون و يا تاوهها كه از صفحات و يا تختههاي چوبي ساخته ميشوند. صادق است پس از طرح و محاسبه بارهاي وارده، هر يك از قسمتهاي اصلي قالب را ممكن است به عنوان يك تير تحليل نموده و حداكثر ممان و برش و خمشي كه ممكن است وجود داشته و پيش آيد محاسبه نمود. سپس با محاسبه بارهاي كششي و فشارهاي وارد بر قطعات تقويتي عمودي و تيرهاي نگهدارنده خارجي اندازههاي لازم آنها را محاسبه مينمايند. [/FONT]

[FONT=tahoma,arial,helvetica,sans-serif]براي آنكه يك قالب از نظر اقتصادي با صرفه بوده و هزينههاي مصرفي براي ساخت آن به حداقل برسد بايد به نكات زير توجه نمود: [/FONT]

[FONT=tahoma,arial,helvetica,sans-serif]1ـ مخارج تهيه مصالح و ساخت قالب متناسب با نيازهاي مورد مصرف آن باشد. [/FONT]

[FONT=tahoma,arial,helvetica,sans-serif]2ـ مصالح مصرفي براي ساخت قالب با دقت كافي انتخاب و تهيه شود به نحوي كه بين دفعات استفاده از قالب و تداوم فعاليتهاي كارگاه از نظر اقتصادي تعادل برقرار باشد. به عبارت ديگر هرچقدر امكان تعداد دفعات بيشتر استفاده از قالب وجود داشته باشد به همان ميزان در استحكام آن و انتخاب نوع مصالح مرغوب بايد توجه بيشتري مبذول داشت. [/FONT]

[FONT=tahoma,arial,helvetica,sans-serif]3ـ انتخاب روش ساخت و مصالح مناسب و در صورت لزوم پوشش مناسب سطوح داخلي قالب، به نحوي كه امكان دستيابي به نتايج مورد نظر مستقيماً ميسر باشد. ترميم بتن و يا تغيير و اصلاح فرم مورد نظر طرح شده قبلي پس از گرفتن بتن و باز كردن قالبها هم بسيار دشوار و حتي در صورتي كه امكان داشته باشد، به مراتب از پيشبينيهاي لازم اوليه گرانتر تمام ميشود. [/FONT]

[FONT=tahoma,arial,helvetica,sans-serif]4ـ روش مناسب و وسايل كافي براي حمل، بلند كردن و سوار نمودن قالبها در محل كار انتخاب و پيشبيني شده باشد. [/FONT]

[FONT=tahoma,arial,helvetica,sans-serif]5ـ انواع مصالحي كه ممكن است به كار برده شوند، نظير قالبهاي فلزي و يا چوبي بايد مورد توجه و بررسي قرار گيرند و هر كدام كه برحسب مورد مناسبتر تشخيص داده شد انتخاب شود. قالبهاي چوبي معمولاً سبكتر و لذا امكان ساخت قطعات بزرگتر و استفاده از آنها بيشتر از قالبهاي فلزي نظيرشان است. در عوض قالبهاي فلزي را به دفعات بيشتر از قالبهاي چوبي ميتوان مصرف نمود. [/FONT]

[FONT=tahoma,arial,helvetica,sans-serif]6ـ طراحي قالب بايد به نحوي انجام شود كه در چهارچوب خواستههاي معماري و سازهاي بتوان به تعداد دفعات هر چه بيشتر مصرف كرد و تطبيق و تنظيم آن براي كارهاي بعدي تكراري سهل و راحت باشد. تعادل موارد فوق بايد طوري باشد كه قبل از شروع قالببندي امكان محاسبه مخارج آن مقدور بوده و از نظر اقتصادي به صرفه و توجيهپذير باشد. [/FONT]

[FONT=tahoma,arial,helvetica,sans-serif]در زير طرز قالببندي اجزاء مختلف ساختمانهاي بتني شرح داده شده است. [/FONT]

[FONT=tahoma,arial,helvetica,sans-serif]قالببندي ديوارهاي بتني : [/FONT]

[FONT=tahoma,arial,helvetica,sans-serif]الف) روش معمولي : [/FONT]

[FONT=tahoma,arial,helvetica,sans-serif]دو نمونه از قالببندي ديوارهاي بتني به طريق معمولي وجود دارد. قسمت اصلي قالب (سطوحي كه مستقيماً با بتن در تماس است) از صفحات چوبي و يا از تختههاي چوبي ساخته ميشود. براي استحكام قالب و جلوگيري از باز شدن آن هنگام بتنريزي و حفظ فاصلة بين دو ديواره قالب بستهاي مخصوصي را به كار ميبرند. براي نصب بستها يا دو عدد چهارتراش، كه به فاصله معيني از هم به صورت افقي قرار ميگيرند و يا يك چهارتراش به كار ميبرند. در حالت اخير بايد براي عبور ميلههاي بستها چهارتراشها را در محلهاي لازم سوراخ كرد. [/FONT]

[FONT=tahoma,arial,helvetica,sans-serif]براي جلوگيري از فشار بتن روي مجموعه قالب در هنگام بتنريزي، و همچنين پايداري قالب، تيرهاي چوبي كه به آنها دستك گفته ميشود و يك سر آن بر روي زمين محكم شده و سر ديگر آن را به قالب محكم كردهاند، به كار ميبرند. پارهاي از انواع مختلف بستها وجود دارند. بستها ممكن است همراه با صفحه فلزي نيرو پخشكن، نظير واشر باشند به طوري كه بتوان فاصلة دو ديواره قالب را تا موقع بتنريزي به اندازه لازم حفظ كرد. به طور كلي بستها ممكن است شامل يك ميله سادهاي كه دو سر آن و يا گاهي فقط يك سر آن، پيچ شده است باشد كه در اين صورت يا ميله را پس از بتنريزي در بتن گذاشته و پس از باز كردن قالب قسمتهاي اضافي كه بيرون مانده است را قطع ميكنند و يا پس از گرفتن بتن و قبل از سخت شدن آن را بيرون ميكشند و يا به صورت دو پوستهاي است كه امكان جدا كردن ميله از داخل پوسته وجود دارد. [/FONT]

[FONT=tahoma,arial,helvetica,sans-serif]در قالببندي گوشهها و پايهها بايد دقت كافي مبذول داشت و با پشتبندهاي اضافي آنها را تقويت كرد. [/FONT]

[FONT=tahoma,arial,helvetica,sans-serif]ب) روش بالارو : [/FONT]

[FONT=tahoma,arial,helvetica,sans-serif]از جمله محسنات اين روش قالببندي كه براي ديوارهاي نسبتاً بلند استفاده ميشود تعداد دفعات بيشتر استفاده از قالب و سرعت عمل بيشتر آن است. در اولين دفعه استفاده از قالب دو ديواره قالب با تكيه به پاخور بتني (رامكا) به صورت معكوس قرار ميگيرد. پس از ريختن بتن و سخت شدن آن، قسمتهاي داخلي قالب را تا حد نهايي بتن ريخته شده بالا ميبرند و پس از محكم كردن آن قسمت دوم ديوار را بتن ريزي ميكنند. پس از سخت شدن بتن، قالب را باز كرده و نظير دفعه اول عمل ميكنند. عمل قالببندي و بتنريزي را به همين ترتيب تا انتهاي كار و اتمام بتنريزي ديوار ادامه ميدهند. [/FONT]

[FONT=tahoma,arial,helvetica,sans-serif] ج) روش لغزنده : [/FONT]

[FONT=tahoma,arial,helvetica,sans-serif]در اين روش قالب را به صورت پيوسته و پس از هر مرتبه بتنريزي به كمك جكهاي هيدروليكي و در حالي كه دو جداره قالب به بتن ريخته شده قبلي چسبيده است به سمت بالا ميكشند. اين روش براي ساختن سازههايي نظير منابع آب، هسته مركزي ساختمانهاي چند طبقه و يا سيلوها روش مناسبي است. [/FONT]

[FONT=tahoma,arial,helvetica,sans-serif]از آنجايي كه روش لغزنده به صورت پيوسته انجام ميشود براي استفاده هر چه بهتر و اقتصاديتر از قالب و جلوگيري از وقفه كار نياز به برنامهريزي دقيق و آماده كردن وسايل و امكانات لازم نظير، تعيين ساعات كار كارگران در مراحل مختلف، فراهم كردن نور مصنوعي كافي براي كار در شب و تهيه و حمل و ريختن به موقع بتن دارد. [/FONT]

[FONT=tahoma,arial,helvetica,sans-serif]فرم معماري و طرح سازهاي كه قرار است با استفاده از قالبهاي لغزنده بتنريزي كرد بايد مناسب براي اين سيستم قالببندي باشد. معمولاً نكته اصلي در اين مورد يكنواختي ضخامت ديوار با حداقل حفرهها و سوراخ در بدنه آن با ارتفاعي حداقل برابر 20 متر است. [/FONT]

[FONT=tahoma,arial,helvetica,sans-serif]قسمتهاي اصلي يك قالب لغزنده عبارتند از: [/FONT]

[FONT=tahoma,arial,helvetica,sans-serif]ديوارههاي قالب : [/FONT]

[FONT=tahoma,arial,helvetica,sans-serif]ديوارههاي قالب بايد به اندازه كافي محكم و مقاوم باشند. جنس اين ديوارهها ممكن است چوبي و يا فلزي باشند. قالبهاي فلزي به مراتب سنگينتر از قالبهاي چوبياند ولي در عوض استحكام بيشتري داشته و تعداد دفعات استفاده از آنها بيشتر است. تعميرات و يا تغييرات احتمالي قالبهاي فلزي نيز نسبت به قالبهاي چوبي دشوارتر است در عوض تميز كردن آنها آسانتر و نماي بتن پس از باز كردن قالب صافتر است. [/FONT]

[FONT=tahoma,arial,helvetica,sans-serif]طوقهها : [/FONT]

[FONT=tahoma,arial,helvetica,sans-serif]اين طوقهها براي نگهداري سكوي كار و انتقال آن و همچنين نگهداري و تحمل وزن قالب و كابل جك در نظر گرفته ميشوند. طوقهها معمولاً فلزي و به صورت پروفيلهايي مناسب طرح و در نظر گرفته ميشوند. [/FONT]

[FONT=tahoma,arial,helvetica,sans-serif]سكوي كار : [/FONT]

[FONT=tahoma,arial,helvetica,sans-serif]معمولاً سه سطح كار در نظر ميگيرند. يكي كه بالاتر از طوقهها و در ارتفاعي در حدود دو متر و بالاتر از انتهاي ديوار قرار گرفته و براي استفاده از بستهاي فلزي ثابتكننده به كار ميروند. ديگري سكويي است كه در بالاي كف و همتراز بالاي قالب قرار ميگيرد و براي قرار دادن ظرف بتن و انبار كردن مصالح و وسايل تراز كردن و همچنين وسايل كنترل جك مورد استفاده قرار ميگيرد و بالاخره سومين سكو به صورت چوببست آويزان و يا يكسره كه معمولاً در دو طرف ديوار قرار گرفته و براي دسترسي به نماي قسمتي از ديوار، كه به تازگي قالب آن را باز كرده و ترميم احتمالي آن، مورد استفاده قرار ميگيرد. [/FONT]

[FONT=tahoma,arial,helvetica,sans-serif]جكهاي هيدروليكي : [/FONT]

[FONT=tahoma,arial,helvetica,sans-serif]جكهاي هيدروليكي مورد استفاده معمولاً با ظرفيت خود، نظير جكهاي سه تني و يا شش تني مشخص ميشوند. [/FONT]

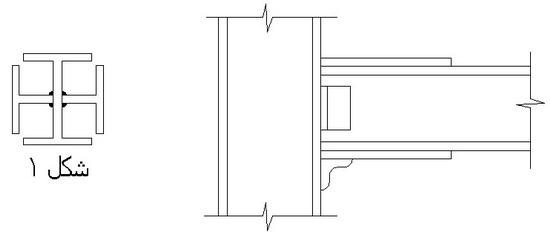

[FONT=tahoma,arial,helvetica,sans-serif]قالببندي ستونها : [/FONT]

[FONT=tahoma,arial,helvetica,sans-serif]ديوارههاي قالب ستونها نظير قالب ديوار است. پشتبندها معمولاً از چهارتراشهايي با مقطع مربع و به اندازه لزوم و به فواصل معين و مساوي هم ساخته شده و به كمك بستهاي فلزي و گوهها محكم ميشوند. با توجه به زيادي تعداد ستونها، به خصوص در ساختمانهاي بزرگ، قالب ستونها را ميتوان به دفعات نسبتاً زيادي مورد استفاده قرار داد. به همين علت بايد در طراحي و ساخت آنها دقت كافي به كار بست تا ضمن استحكام كافي، باز و بسته كردن آنها ساده و عملي باشد. [/FONT]

[FONT=tahoma,arial,helvetica,sans-serif]قالب ستونهاي گرد به صورت لولههايي با قطر مشخص و از جنس فايبرگلاسهاي مسلح شده و يا از اجناسي نظير آن ، كه ضمن استحكام كافي نسبتاً سبك باشد، انتخاب ميكنند. قالبهاي ستونهاي گرد را گاهي از چوب نيز ميسازند. در اين حالت عرض صفحات چوبي را به مراتب كمتر از حالت قالبهاي ستونهاي چند ضلعي در نظر ميگيرند. [/FONT]

[FONT=tahoma,arial,helvetica,sans-serif]امروزه در ايران، به علت كمبود و گراني چوب، ساختن و استفاده از قالبهاي فلزي براي ستونهاي بتني رايج شده است. اين قالب كه به دفعات نسبتاً زيادي ميتوان به كار برد و از ورقهاي فلزي با پشتبندهايي از نبشي ساخته ميشوند وزن نسبتاً زيادي داشته و جابجايي آنها دشوارتر از قالبهاي چوبي نظيرشان است. [/FONT]

[FONT=tahoma,arial,helvetica,sans-serif]نكات عمومي در ساختن قالبها : [/FONT]

[FONT=tahoma,arial,helvetica,sans-serif]در ساختن قالب اجزاء مختلف بتني نكات زير را بايد رعايت كرد: [/FONT]

[FONT=tahoma,arial,helvetica,sans-serif]1ـ صفحات و اندازه قالبها بايد به اندازه كافي به هم چسبيده و متصل شوند تا از خارج شدن شيره بتن، كه باعث ايجاد حفرههايي در سطح بتن ميشود، كرموشدن بتن، جلوگيري گردد. [/FONT]

[FONT=tahoma,arial,helvetica,sans-serif]2ـ قبل از بتنريزي قالبها را بايد در كليه جهات عمودي و افقي، كنترل نمود و از استحكام پشتبندها، دستكها و تيرهاي نگهدارنده قالب مطمئن گرديد. [/FONT]

[FONT=tahoma,arial,helvetica,sans-serif]3ـ در موقع بتنريزي قالبها را بايد پيوسته كنترل كرد و در صورت لزوم آنها را تنظيم و يا تقويت كرد. [/FONT]

[FONT=tahoma,arial,helvetica,sans-serif]4ـ قبل از بتنريزي كليه قسمتهاي داخلي قالب را بايد كنترل نمود و آن را از هر گونه اشياء اضافي، نظير خردههاي چوب پاك كرد. [/FONT]

[FONT=tahoma,arial,helvetica,sans-serif]5ـ اگر ارتفاع بتنريزي بيش از 5/1 متر باشد بايد از وسائلي نظير ناودانهاي فلزي و يا لولههاي لاستيكي استفاده كرد تا از جدا شدن دانههاي شن و ماسه و دوغاب سيمان از هم جلوگيري شود. [/FONT]

[FONT=tahoma,arial,helvetica,sans-serif]6ـ در موقع ويبره كردن بتن بايد انتهاي ويبراتور تا حد پايين بتن پايين برد و حتي بتن ريخته شده قبلي را تا حداكثر 20 سانتيمتر ويبره كرد. بايد توجه داشت كه ويبره كردن بتن ريخته شده قبلي، بخصوص اگر بتن نسبتاً سخت شده باشد، ممكن است باعث باز شدن و شكستگي قالب، به خصوص در مورد ديوارها و بتنها شود. يادآوري ميشود كه ويبره كردن بتن ريخته شده قبلي در صورتي كه بتن به حالت پلاستيكي درآيد براي بتن ضرري نخواهد داشت. [/FONT]

[FONT=tahoma,arial,helvetica,sans-serif]7ـ موقعي كه بتنريزي با پمپ و از ته قالب انجام ميشود بايد توجه داشت كه پر كردن قالب از بتن با سرعت زياد صورت گيرد تا از سخت شدن آن قبل از پر شدن قالب جلوگيري شود. در صورتي كه قدرت پمپ و ميزان بتنريزي به اندازهاي كم باشد كه بتن شروع به گرفتن كند فشار زيادي به سطوح داخلي قالب وارد آمده و ممكن است باعث باز شدن و يا شكستگي ش[/FONT]