آشنایی عمومی با آسانسورها

آشنایی عمومی با آسانسورها

دستگاهی است دائمی که برای جا به جایی اشخاص یا کالا ،بین طبقات ساختمان بوده و در طبقات مشخصی عمل می نماید . دارای کابینی است که ساختار ، ابعاد و تجهیزات آن به اشخاص به سهولت اجازه استفاده می دهد و میان ریلهای منصوبه عمودی با حداکثر انحراف 15 درجه حرکت می کند .

آسانسور وسیله نقلیه عمومی دائمی است که بین ترازهای از قبل تعریف شده حرکتمی کند آسانسور تنها وسیله رفت و آمد ترافیکی است که مورد استفاده تمامی گروه سنی قرار می گیرد و عمومی ترین وسیله جابجایی عمودی در جهان است .

آسانسور وسیله نقلیه ای است که کنترل آن به یک سیستم سپرده شده فرمان دادن به آن به اختیار مسافر است ، اما ایستادن آن در محل مقرر به توسط سیستم است .

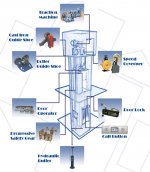

آسانسور در داخل محیطی نصب می شود که از سه قسمت تشکیل شده است :

1- موتورخانه : برای برقراری موتور و گیربکس و تابلو کنترل آسانسور و تابلو برق

2- چاه آسانسور : برای نصب درها ، ریلها و همچنین محلی برای حرکت کابین و وزنه

3- چاهک : در پایین ترین قسمت چاه آسانسور ،برای ضربه گیرها و بافرها

موتور گیربکس بعنوان قلب آسانسور و تابلو کنترل بعنوان مغز آسانسور عمل می نماید .

آسانسور حمل بار و مسافر

آسانسورری است که برای حمل ونقل کالا طراحی شده است و معمولا عمل حمل ونقل بهمراه افراد صورت می گیرد .

آسانسور خدماتی

آسانسوری است دائمی که برای جابجایی کالا بین طبقات ساختمان می باشد و در طبقات مشخصی عمل می کند ، دارای کابینی است که ابعاد آن به اشخاص اجازه استفاده را نمی دهد و در میان ریلهای منصوبه عمودی و با حداکثر 15 درجه انحراف ، حرکت می کند . ابعادی که کابین را برای افراد غیر قابل استفاده می کند ، نباید از مقادیر زیر بیشتر شود :

الف – مساحت کف کابین 00/1 متر مربع

ب – عمق 00/1 متر

ج – ارتفاع

آسانسور خودرو بر ساختمان های خصوصی

آسانسوری که اتاقک آن ابعاد مناسبی برای جابجایی خودروهای سواری داشته و طراحی آن امکان این جابجایی را می دهد .

ریل راهنما

اجزایی صلب هستند که برای هدایت کابین و یا وزنه تعادل تعبیه می شود .

تعریف سیستم مکانیکی و قطعات مربوطه

و سرعت است. آسانسور طبق این پارامتر ساخته می شود . جرم یک Q ( kg ) پارامترهای اصلی آسانسورها

مسافر برای هر نوع محاسبه ای در آسانسور 75 کیلو در نظر گرفته می شود .

پارامتر های فنی دیگر عبارتند از :

الف ) ارتفاع مسیر ( بالا رفتن کابین ) تعداد و محل توقف ها

ب ) ابعاد چاه آسانسور ، کابین و موتورخانه

پ ) ولتاز برق اصلی ، تعداد استارت آسانسور در ساعت و فاکتوربار

ت ) سیستم کنترلآسانسور

ث ) سیستم درب های آسانسور و ورود و خروج و نوع کنترل

ج ) تعداد آسانسورهای و مکان آنها در ساختمان

چ )شرایط محیطکار کرد

قطعات اصلی آسانسورهای الکتریکی عبارتند از:

الف ) وسایل تعلیق کابین و وزنه تعادل که می تواند سیم بکسل فولادی و یا زنجیر باشد .

ب ) وسیله رانش که محرک آسانسور است و شامل:

- موتور الکتریکی

- گیربکس

- ترمز

- فلکه کششی و یا دنده زنجیر

- شاسی ماشین – کوپلینگها ، محورها ، یاتاقانها

پ ) کابین که مسافرین و یا بار را حمل می کند ، شامل یوک، که چهارچوبی فلزی است و کابین ازطریق آن به سیستم تعلیق متصل می شود ، کف کابین که بار را نگهداری می کند و بدنه کابین به کف متصل است .

قطعات دیگر عبارتند از :

- سیم تعلیق

- راهنماها که باعث هدایت کابین در مسیر حرکت خود می شود .

- درب کابین و محرک درب

ت )وزنه تعادل که برای جبران وزن کابین و قسمتی از ظرفیت بکار می رود .

(Hoist Way) ث ) چاه آسانسور

این فضا قسمتی یا تماما پوشیده است و از کف چاله تا سقف ( کف موتورخانه ) ادامه دارد در این فضا کابین و وزنه تعادل حرکت می کنند و شامل ریلهای راهنما برای کابین و وزنه تعادل و درهای طبقات و ضربه گیر در کف چاه می باشد .

ج ) سیستم ایمنی

یک وسیله مکانیکی است که در صورت بروز هر گونه خرابی ، یا شل شدن سیم بکسل( زنجیر تعلیق) وسیله توقف و نگاه داشتن کابین و یا وزنه تعادل در روی ریل راهنما می باشد و اگر سرعت کابین در جهت پائین رفتن از مقدار مشخص شده ای تجاوز کند این مکانیزم عمل می نماید ، عملکرد این مکانیزم توسط گاورنر که معمولا در موتور خانه است شروع می شود .

چ ) ضربه گیرها

کابین یا وزنه از حدود تعیین شده در چاهک گذشته و امکان برخورد با کف چاهک پیش آید این وسیله از برخورد خشن جلوگیری می نماید . ضربه گیر ممکن است از جنس پلی اورتان ، فنر یا نوع روغنی انتخاب شود که بستگی به سرعت اسمی داشته و طوری طراحی می شود تا انرزی جنبشی کابین یا وزنه تعادل را جذب کرده ( نوع فنری ) و یا مستهلک نماید .

ح ) تجهیزات الکتریکی

که شامل امکانات ایمنی و روشنایی نیز می گردد .

خ ) سیستم کنترلی

موتور و گیربکس بالا بر

موتور و کاهنده های بدون چرخ دنده معمولا برای سرعت های بیشتر از 2.5 متر بر ثانیه استفاده میشود در حالیکه برای سرعت های کمتر ، از گیربکس های دارای چرخ دنده استفاده می شود قبلا از گیربکس با چرخ دنده های ساده استفاده می شد ولی با پیشرفت روش های طراحی و تولید ، چرخ دنده های حلزونی یک استاندارد قابل قبول مورد استفاده در گیربکس آسانسورها شد .

و تغییر سرعت از طریق تغییر فرکانس صورت می گیرد .AC موتور گیربکس شامل موتور سه فاز

ترمزها

در صورت قطع برق یا قطع برق سیستم کنترل ، سیستم ترمزآسانسور باید به طور اتوماتیک عمل کند ، لذا ، از ترمز های اصطکاکی الکترو مغناطیسی استفاده می شود .اگر کابین با 125% بار نامی خود در سرعت معمول خود حرکت کند ، ترمز ها باید قادر به توقف کامل سیستم باشند و بلافاصله سیستم را در حالت ساکن نگهدارند .

ترمز باید توسط فنرهای فشاری و یا نیروی وزن عمل کند . ترمز توسط الکترومغناطیس و یا الکتروهیدرولیک باید باز شود . اگر جریان برق قطع شود باید حداقل دو وسیله مستقل الکتریکی کنترل کننده داشته باشد . در صورت قطع جریان برق ، ترمز باید بلافاصله عمل نماید . هنگامیکه موتور گیربکس با یک وسیله دستی اضطراری مجهز باشد ترمز

باید طوری طراحی شده باشد که توسط دست بتوان آن را باز کرد و با فشار دائمی توسط نفر این ترمز باز بماند .

مقررات ایمنی سیستم محرکه آسانسور

1-هر آسانسور باید حداقل یک سیستم محرک مخصوص به خود داشته باشد .

2- حرکت دادن آسانسور به دو روش مجاز است .

با استفاده از سیم بکسل و فلکه و وزنه تعادل ( By traction ) الف ) سیستم اصطکاکی

این سیستم چه از نوع وینچی بدون وزنه تعادل و چه از نوع ( Positiv drive( ب ) سیستم مستقیم فقط برای سرعتهای کمتر از 0.63 متر بر ثانیه مجاز است .

3- آسانسور باید مجهز به سیستم ترمزی باشد که در مواقع قطع منبع تغذیه موتور اصلی و یا مدارهای فرمان به صورت خود کار سیستم متحرکه را متوقف نماید .

4- سیستم ترمز باید یک ترمز الکترومکانیکی ( اصطکاکی ) داشته باشد .

5- سیستم ترمز باید بدون هیچگونه تاخیری پس از قطع مدار باز کننده ترمز، عمل نماید ( دیود با خازنی که به طور مستقیم به ترمینال سیم پیچی ترمز متصل است بعنوان یک وسیله تاخیر دهنده محسوب نمی شود) .

6- فشار کفشک های ترمز باید توسط نیروی فنر تامین شود .

7- ترمز باید دارای حداقل دو کفشک با لنتهای نسوز باشد که روی دیسک یا استوانه عمل می کنند .

8- استفاده از ترمز نواری ممنوع است .

9- وجود چرخ طیار یا وسیله دیگری برای رساندن کابین در حالت اضطراری تا سر طبقه ضروریست .

10- برای قسمتهای گردنده در دسترس با سطح ناصاف نظیر زنجیرها ، چرخ زنجیرها و چرخ دنده ها بایستی حفاظت موثری پیش بینی شود .

11- کلیه اجزاء گردنده با سطح صاف بایستی به رنگ زرد باشد .

سیستم تعلیق کابین و مکانیزم تعادل

کابین و وزنه های تعادل توسط سیم بگسل های فولادی معلق نگاه داشته می شوند . سیم بگسل های آسانسور به بالای یوک کابین متصل می شوند .یک وسیله اتوماتیک برای تنظیم کشش سیم بگسل تعلیق باید حداقل در یکی از دو انتها وجود داشته باشد. این وسیله با مکانیزم متعادل ساز فشردگی بطور جداگانه معرفی می شود، چنین وسیله ای

شامل یک سوکت گوه ای است که همراه یک فنر مارپیچ فولادی ، ضربه گیر لاستیکی و کابل شو است .

وزنه تعادل

وزنه تعادل در آسانسورهای کششی و زنجیری برای تعادل جرم کابین و درصدی از وزن بار یا مسافر بکار می رود .

این درصد 45 تا 50 می باشد

وزنه های تعادل داخل قاب مربوطه بایستی به طریقی مهار شده باشند که در اثر ضربات احتمالی شکسته نشده و از قاب خارج نشوند . به قاب وزنه باید حفاظ یا حفاظ هایی فلزی نصب شوند تا در صورت شکستن کفشک های وزنه ، قاب از ریل وزنه خارج نشوند .

هدایت کابین

استفاده از ریل راهنما بعلل زیر است :

1 ) برای هدایت کابین و وزنه تعادل در حرکت عمودی و حداقل کردن حرکات افقی .

2 ) جلوگیری از نوسانات کابین بعلت نیروهای خارج از مرکز

3 ) توقف و نگهداشتن کابین در هنگام عملکرد مکانیزم ایمنی

کابین و وزنه تعادل در حرکت خود باید توسط حداقل دو ریل راهنما فولادی صلب هدایت شوند . این دو از فولاد

ساختمانی دارای تنش کششی بیشتر از 370 نیوتن بر میلی متر مربع و کمتر از 520 نیوتن بر میلی متر مربع ساخته شده اند .

مقررات ایمنی ریل های راهنما

1- کابین و وزنه تعادل بایستی هر کدام به وسیله حداقل دو ریل راهنمای سخت ، هدایت شوند .

2- توان و استحکام ریل ها ، متعلقات و اتصالات آن ها باید جهت تحمل نیرو های ناشی از عملکرد ترمز ایمنی ( پاراشوت ) وهمچنین انحناء و پیچش های ناشی از بار نا متعادل داخل کابین ، کافی باشد .

3- ریل های راهنما باید به گونه ای به براکت ها و سازه ساختمان ها محکم شوند که اثرات نا مطلوب ناشی از نشست ساختمان یا انقباض بتن ، به صورت خود کار یا با تنظیم ساده ای قابل جبران باشد .

4- جوشکاری ریل ها به همدیگر یا به براکت ها و ساختمان ممنوع می باشد .

انواع کفشک راهنما

کابین و وزنه تعادل می باید بر روی پل راهنما توسط کفشک های بالایی و پائینی که به شاسی متصل هستند هدایت شوند .

دو نوع اصلی کفشک راهنما وجود دارد که عبارتند از :

1 ) کفشک های لغزشی

2 )کفشک های غلطکی

کفشک های لغزشی که اخیرا استفاده میشود برای سرعت های کم ومتوسط تا حدود 2 متر بر ثانیه می باشد .

اصطکاک لغزشی می تواند مقاومت قابل توجهی در حرکت کابین اعمال نماید . با بکار بردن کفشک های لغزشی ریلهای راهنما باید روغنکاری شوند تا مقاومت در مقابل اصطکاک و سایش کم شود و شرایط لغزش بهتر گردد . امروزه استفاده از روغنکاری کننده های خودکار با روغن سنگین یا گریس معمول است .

وجود کفشک های راهنمای غلطکی در آسانسور های سرعت زیاد ضروری هستند ، هر چند نرمی حرکت کابین و صرفه جویی در انرژی به علت کاهش در اصطکاک وجود این کفشک های غلطکی را در آسانسور های با سرعت متوسط را نیز اقتصادی می کند .

گاورنر سرعت غیر مجاز

گاور نر در موتورخانه قرار دارد و شامل سیم بگسل گاورنر ( 1 ) ( سیم بگسل ) که از فلکه گاورنر (2) گذشته و به فلکه کششی ( 3 ) در ته چاهک امتداد یافته و مجددا به فلکه گاورنر برگشته و حلقه ای تشکیل می دهد . سیستم به وسیله کابین که در نقطه ( 4 ) به سیم بگسل گاورنر وصل شده به حرکت در می آید . وقتی که سرعت به حد فعال شدن گاورنر برسد ، گاورنر سیم بگسل را نگه می دارد و از آنجائیکه کاین هنوز حرکت خود را در جهت پائین ادامه می دهد لذا سیم گاورنر کشیده شده و در نهایت سیستم ایمنی عمل می نماید .

سرعت فعال شدن گاورنر باید حداقل 115 درصد سرعت اسمی باشد . EN81 مطابق

سیستمایمنی ( پاراشوت )

کابین هر آسانسور که بوسیله سیم بگسل ها یا زنجیر ، معلق و ممکن است به وسیله اشخاص به منظور تردد و جابجایی بار یا کالا مورد استفاده واقع شود ، باید مجهز به سیستم ایمنی یا آنچه در ایران به اسم پاراشوت معروف شده است گردد . وزنه تعادل زمانی باید یا سیستم ایمنی ( پاراشوت ) مجهز شود که طبقه زیرین آن مسکونی باشد .

سیستم ایمنی یک وسیله مکانیکی برای متوقف کردن کابین ( یا وزنه تعادل ) به طریق در گیر شدن با ریل های راهنما است و در مواقعی که کابین از سرعت تعیین شده قبلی در جهت حرکت به سمت پائین تجاوز کند بدون توجه به دلیل افزایش سرعت ، عمل می کند .

سیستم ایمنی ترجیحا در زیر و در پائین ترین قطعه یوک کابین نصب می شود و بر روی جفت ریل های راهنما عمل می کند . درگیری با ریلهای راهنما باید همزمان باشد ، و کف کابین با بار توزیع شده بطور یکنواخت ، نباید انحراف بیش از 5 درصد از موقعیت خودش داشته باشد .

سرعت مشخص که کابین یا وزنه تعادل باید در آن متوقف ( پاراشوت ) شود برابر با سرعتی است که گاورنر برای آن تنظیم شده تا عکس العمل نشان دهد سیستم ایمنی وزنه تعادل ممکن است یا با خرابی سیستم تعلیق و یا بوسیله یک سیم بگسل ایمنی ، اگر سرعت اسمی از یک متر بر ثانیه متجاوز نباشد عمل نماید . یک سوئیچ سرعت بیش از حد مجاز باید روی دستگاه گاورنر نصب شود تا قبل از فعال شدن سیستم ایمنی مدارات کنترل را قطع نماید . سیستم ایمنی کابین بر اساس مشخصه های عملکرد طبقه بندی می شوند که به شرح زیر می باشند .

1) نوع آنی یا لحظه ای : که فشار به سرعت فزاینده ای را بر روی ریل های راهنما در مدت زمان توقف اعمال می نماید . زمان توقف و مسافت توقف بسیار کوتاه است و وسیله ای انعطاف پذیر برای محدود کردن نیروی کند

شوندگی و مسافت توقف معرفی نشده است . این نوع سیستم ایمنی در اروپا می تواند برای سرعت های تا بکار گرفته شود .

2) نوع پیشرونده : حین توقف فشار محدودی را روی ریل های راهنما اعمال می کند و بعد از فعال شدن کابل سیستم ایمنی ، نیروی کند شوندگی به طور قابل ملاحظه ای یکنواخت می ماند . زمان و مسافت توقف بستگی به جرم در حال حرکتی که باید متوقف شود و سرعتی که سیستم ایمنی در آن فعال می شود دارد .

ضربه گیر ها

مشخصات :

آسانسور ها باید با ضربه گیر ها که در کف چاهک و در مکان انتهایی حرکت کابین و وزنه تعادل قرار می گیرند ، تا وسیله اضظرارینهایی را تشکیل دهند . اگر ضربه گیرها به کابین یا وزنه تعادل وصل شوند باید یک پایه یا فونداسیونی به ارتفاع نیم متر در چاهک قرار بگیرد تا این ضربه گیر ها روی آن بنشینند .

دو نوع کلی از ضربه گیرها وجوددارد:

( Ac*****ulation type ) 1) نوع جمع کننده انرژی

( Dissipation type ) 2)نوع مستهلک کننده انرژی

1- ضربه گیر نوع جمع کننده انرژی با یا بدون حرکت برگشتی می تواند برای سرعت های تا 1 و یا 1.6 متر بر ثانیه به ترتیب بکار گرفته شود .

2- ضربه گیر نوع مستهلک کننده انرژی مستقل از سرعت اسمی آسانسور بکارگرفته می شود . یک دور انداز ، موتور را کنترل نموده و در رسیدن به طبقه توقف ، در صورتیکه ضروری باشد ،سرعت کابین را به حدی کم کند تا سرعتی که کابین در موقع نشستن به روی ضربه گیردارد از سرعتی که ضربه گیر برای آن طراحی شده زیادتر نباشد.

ضربه گیر پلی اورتان ( جمع کننده انرژی )

ضربه گیرهای پلی اورتان در برخی کشورها برای سرعت اسمی پائین بسیار معروفیت یافته است .

ضربه گیر فنی ( جمع کننده انرژی )

قطعه اصلی این نوع ضربه گیر ها معمولا یک فنر مارپیچ ساخته شده از مقطع گرد یا مربع است .

ضربه گیر روغنی (هیدرولیک )( مستهلک کننده انرژی )

در مقایسه با نیروی باز دارندگی فزاینده ضربه گیرهای فنری ،ضربه گیرهای روغنی می توانند طوری طراحی شوند که در حین عمل توقف نیروی ثابتی را اعمال نمایند که نتیجتا باز دارندگی ثابت خواهد بود .

ضربه گیر باید توانایی تبدیل انرژی جنبشی کابین ( یا وزنه تعادل ) در لحظه اصابت به حرارت ، و همینطور انرژی پتانسیل ناشی از کاهش سطح ، که مساوی با جابجایی ضربه گیر است را داشته باشد .