ساخت و تولید قطعات سوپر آلیاژی

قطعات سوپرآلیاژی کاربردهای متنوع و وسیعی در صنایع مختلف از جمله ایمپلنتها، صنایع زیردریایی، هوافضا و غیره دارند، اما كاربرد عمده سوپر آلیاژها، در پره های توربینهای گازی است. این توربینها در سه وزارتخانه دفاع، نفت و نیرو دارای اهمیت فوق العادهای میباشند. ساخت پرههای این توربینها نیاز به توانایی بالایی از لحاظ تكنولوژی دارد

روشهای تولید

قطعات سوپرآلیاژی، به دو روش عمده تولید می شوند:

الف) روش ریخته گری دقیق: این روش، عمدتاً برای تولید پرههای ثابت و متحرک توربین استفاده می شود. به این دسته از محصولات، "قطعات سوپرآلیاژی ریختگی" (Cast Super alloy) می گویند.

ب) روش شکل دهی: این روش، شامل فرآیندهایی چون فورج و نورد است و محصولات آن از قبیل دیسک، ورق، میلگرد، لوله و مفتول میباشد. به این گروه از محصولات، "قطعات سوپرآلیاژی کارپذیر" (Wrought Super alloy) گفته میشود.

در روش ریخته گری، مهمترین تجهیزات مورد نیاز یک کوره تحت خلاء است، ولی در مورد روش شکلدهی، معمولاً تجهیزات پیچیده تر است. البته در حال حاضر امکانات وسیع شکلدهی در سطح کشور وجود دارد و مشکل اصلی در این بخش، ضعف در دانش فنی است.

تولید قطعات سوپرآلیاژی به روش ریخته گری

برای تولید یک قطعه سوپرآلیاژی به روش ریخته گری به خصوص پره توربین که مهمترین قطعه سوپرآلیاژی است، چهار مرحله باید انجام شود:

1- مهندسی معکوس (جهت تهیه نقشه و مشخصات فنی)

2- ساخت قالب و ریخته گری دقیق

3- ماشینکاری قطعات ریخته شده

4- پوششدهی

این چهار مرحله برای تولید پره، به خصوص "پرههای متحرک" ردیف اول و دوم باید انجام شوند. البته "پرههای ثابت" ممکن است بخش پوششدهی را نداشته باشند. همچنین پرههای متحرک در ردیفهای سوم و بالاتر در بعضی موتورها ممکن است از طریق فرایند فورجینگ تولید شده و پوشش نداشته باشند. همچنین برای ایجاد هر صنعت، سه عامل تجهیزات، نیروی انسانی ماهر و دانش فنی، لازم است كه با توجه به این سه عامل، میتوان به بررسی وضعیت کشور در مورد مراحل چهارگانه فوق و نیز مشکلات آنها پرداخت:

1- مهندسی معکوس

در اینجا منظور از مهندسی معکوس فرایندی است که در آن از تعدادی نمونه موجود، مشخصات فنی و نقشه های مورد نیاز برای تولید و ساخت نمونه های مشابه بدست آید.

این فرایند شامل اندازهگیریهای ابعادی به وسیله CMM و دستگاههای مخصوص دیگر و سپس تهیه نقشه میباشد. تجهیزات لازم، تقریباً در کشور موجود بوده و CMM و نرم افزارهای مورد نیاز نیز موجود است. نیاز اصلی به نیروی انسانی متخصصی است که توانایی Surface modeling با دقت کافی را داشته باشد.

مشکلی که در تولید پرههای توربین وجود دارد، این است که پره، محصول نهایی نیست بلکه محصول نهایی "توربین" است و پرهها باید طوری دقیق ساخته شوند، تا وقتی تعداد زیادی پره در توربین نصب میشوند شرایط لازم را ایجاد نمایند. ممکن است قطعه تولید شده چیزی شبیه به پره اصلی باشد، اما رعایت تلرانسهای مجاز، بالاخص در نقاط حساس پره، نیازمند تجربه کافی است. تلرانس های قسمتهای مختلف پره بالاخص در نقاط حساس بر توان خروجی موتور بویژه در موتورهای هوایی تاثیر تعیین کنندهای دارد.

برای حل این مشکلات و تربیت نیروهای ماهر، باید انتقال دانش فنی لازم انجام شود و این دانش فنی باید از شرکتهایی انتقال یابد که دارای اعتبار بین المللی در این زمینه هستند. معمولاً شرکتهایی توانایی این کار را دارند که از اطلاعات OEM بهرهمند باشند؛ یعنی با طراحی موتور آشنا بوده و تلرانسها را بدانند، حساسیتها را بشناسند و با پارامترهایی که باید از نظر ابعادی کنترل شوند، آشنایی داشته باشند.

با توجه به مطالب بالا شاید این تصور پیش آید که بحث مهندسی معکوس منتفی است، چون نیازمند دانش طراحی و ساخت توربین است. اما باید توجه کرد که در قطعات با حساسیت كم و نیز توربین هایی که قدرت پایینی دارند، براحتی می توان مهندسی معکوس را پیاده كرد. برای قطعات بزرگ و حساس و به خصوص پرههای هوایی این نکات قابل چشم پوشی نیست و باید با شرکتی که توان کافی را دارا باشد، همکاری شود. فعالیتی که در این بخش در کشور انجام شده روی پرههای کوچک و ساده بوده که در آنها حفرههای خنک کننده وجود ندارد.

2- ریخته گری دقیق

در ریخته گری دقیق، ابتدا قالب موم ساخته شده و سپس قطعات از جنس تزریق شده و پس از مونتاژ روی خوشه مومی پوسته سرامیک ایجاد میشود. در مرحله بعد موم تبخیر شده و پوسته سرامیكی به عنوان قالب عمل كرده و ریخته گری انجام میگردد.

برای ساخت قطعات کوچک، دو کوره دوچمبره (Double chamber vim) موجود است. اما برای ساخت قطعات بزرگتر نیاز به کورههایی با ظرفیت بالاتر است. در حال حاضر برای ظرفیتهای بالا، در داخل كشور فقط دستگاه تکچمبره وجود دارد که معمولاً برای تولید شمش به صورت نیمه صنعتی بکار میرود. تاکنون چند قطعه به صورت آزمایشگاهی ریخته گری شده است. در این راستا چند بازدید انجام شده و امکاناتی نیز وارد شده است ولی این امکانات جهت تولید انبوه جوابگو نیست.

موضوع حایز اهمیت دیگر این است که در فرایند ریخته گری پارامترهای بسیاری از جمله پارامترهای محیطی مثل رطوبت، دما و غیره دخیل است که تجهیزات خاصی را جهت كنترل نیاز دارد. در شرکتهای معتبر این پارامترها از طریق سیستم کنترل مرکزی تنظیم میشوند که باید روی این موارد کار شود. از نظر دانش فنی قلب فرایند ریخته گری ساخت قالب سرامیکی بویژه برای پرههای نازک و ماهیچه خور است.

از نظر نیروی انسانی، در این 10 سال خوب عمل شده است اما از نظر دانش فنی باید روی قطعات مورد نظر با دقت کار شود، چون تولید قطعات به این روش دشواری خاص خود را دارد.

البته برای تولید قطعات ساده و با ضخامتهای زیاد (توربینهای قدیمی و صنعتی) که از نظر تلرانس های ابعادی حساسیت کمتری دارند، مشکل چندانی وجود ندارد. اما در مورد قطعات نازك و قطعات ماهیچه خور و سوراخدار پیچیدگیها و حساسیتهای خاص وجود دارد. از آنجا که در ریخته گری دقیق، دانش پایه آن موجود است، در بحث دانش فنی باید بیشتر به نکات پیچیده و ظریف توجه شود. یعنی بعد از این باید برای کسب دانش فنی قطعات نازک، قطعات پیچیده و قطعات بزرگ دارای حساسیت بیشتر، تلاش شود. قطعات پس از ریخته گری معمولاً باید تحت عملیات HIP قرار گیرند. به دلیل عدم وجود تجهیزات مورد نیاز در حال حاضر قطعات ریختگی در خارج از کشور HIP میشوند.

3- ماشینكاری

قطعات سوپرآلیاژی بعد از ریخته گری باید ماشینکاری شوند که نقشه ها و دستورالعملهای لازم از طریق مهندسی معکوس آماده میشود. ماشینكاری سوپرآلیاژها صنعت مربوط به خود را دارد. سوپرآلیاژها و به خصوص آنهایی كه ریخته گری میشوند، بسیار سخت و محكم میباشند. در 10 سال گذشته برای تراشكاریهای ساده، تجهیزات خوبی خریداری شده است و دانش فنی آن در حال تکمیل و توسعه میباشد و تقریباً در تراشكاری پره ریخته شده، مشكلی وجود ندارد.

اما تكنولوژی بعدی مورد نیاز در این قسمت، تکنولوژی سوراخكاری پرهها به روش الکتروشیمیایی جهت ایجاد سوراخهای خنک کننده هوا روی پرهها میباشد. در این بخش فعلاً دانش فنی و تجهیزات لازم موجود نیست و وزارت نیرو در حال وارد كردن تكنولوژی آن است. در حال حاضر شركتهای داخلی برای سوراخكاری قطعات، آنها را به خارج از كشور ارسال میكنند.

4- پوششدهی

برای پوششدهی در كشور، دو مركز خوب موجود است. یك مركز در "صها" است كه پوششدهی پرههای هوایی را انجام میدهد و با استانداردهای 30 سال پیش كار میكند. مشكل این مركز، قطع ارتباط با صنعت مادر خود و عدم به روزكردن استانداردهای خود است. مركزی نیز در کرج وجود دارد که روی پوششدهی پرههای صنعتی وزارت نیرو مشغول فعالیت است.

مطلب قابل توجه در اینجا، حرکت به سمت پوششهای جدید است. در حال حاضر قطعاتی در داخل کشور وجود دارند که با "پلاسما اسپری" تحت خلاء، پوشش داده میشوند. هرچند که تجهیزات آن قبلاً خریداری شده است، ولی به طور متمرکز روی آن کاری صورت نگرفته است، لذا برنامه ریزی در این زمینه نیز ضروری است.

وضعیت كنونی كشور در رابطه با تولید توربین گازی

اقداماتی توسط وزارتخانه های نیرو و نفت، جهت تمركز تولید توربین در حال انجام است. یكی از مشكلات مهم در بحث ساخت و تعمیر توربینها، تنوع آنها میباشد كه در نتیجه توجیه اقتصادی از بین میرود. بنابراین در این وزارت خانه ها تصمیم گرفته شد كه تنوع، پایین آورده شود و انتقال دانش روی موتورهای خاصی انجام گیرد.

در این رابطه وزارت نیرو برای تولید 30 عدد توربین گازی "زیمنس" که با استفاده از شرکتهای داخلی ساخته خواهد شد، قراردادی با شرکت Ansaldo ایتالیا منعقد کرده است كه در این راستا شرکت "توگا" تأسیس شده است. در این قرارداد، تکنولوژی تمامی بخشهای توربین بجز پرههای آن انتقال داده میشود و اخیراً برای تولید پرههای این توربینها با شرکتهای Non-OEM ارتباط برقرار شده است.

وزارت نفت نیز قراردادی با "Alstom" جهت ساخت 50 دستگاه توربین، برای انتقال دانش فنی به داخل کشور منعقد کرده است که البته در اینجا نیز پرهها جزء قرارداد نیست.

در بخش هوایی اطلاعات دقیقی در مورد برنامه کلان ساخت موتورهای توربین گازی در دسترس نیست. اما رشد صنعت پرههای هوایی در کشور نیاز مبرم به برنامه ریزی کلان و تعیین اهداف درازمدت در این زمینه دارد.

قطعات سوپرآلیاژی کاربردهای متنوع و وسیعی در صنایع مختلف از جمله ایمپلنتها، صنایع زیردریایی، هوافضا و غیره دارند، اما كاربرد عمده سوپر آلیاژها، در پره های توربینهای گازی است. این توربینها در سه وزارتخانه دفاع، نفت و نیرو دارای اهمیت فوق العادهای میباشند. ساخت پرههای این توربینها نیاز به توانایی بالایی از لحاظ تكنولوژی دارد

روشهای تولید

قطعات سوپرآلیاژی، به دو روش عمده تولید می شوند:

الف) روش ریخته گری دقیق: این روش، عمدتاً برای تولید پرههای ثابت و متحرک توربین استفاده می شود. به این دسته از محصولات، "قطعات سوپرآلیاژی ریختگی" (Cast Super alloy) می گویند.

ب) روش شکل دهی: این روش، شامل فرآیندهایی چون فورج و نورد است و محصولات آن از قبیل دیسک، ورق، میلگرد، لوله و مفتول میباشد. به این گروه از محصولات، "قطعات سوپرآلیاژی کارپذیر" (Wrought Super alloy) گفته میشود.

در روش ریخته گری، مهمترین تجهیزات مورد نیاز یک کوره تحت خلاء است، ولی در مورد روش شکلدهی، معمولاً تجهیزات پیچیده تر است. البته در حال حاضر امکانات وسیع شکلدهی در سطح کشور وجود دارد و مشکل اصلی در این بخش، ضعف در دانش فنی است.

تولید قطعات سوپرآلیاژی به روش ریخته گری

برای تولید یک قطعه سوپرآلیاژی به روش ریخته گری به خصوص پره توربین که مهمترین قطعه سوپرآلیاژی است، چهار مرحله باید انجام شود:

1- مهندسی معکوس (جهت تهیه نقشه و مشخصات فنی)

2- ساخت قالب و ریخته گری دقیق

3- ماشینکاری قطعات ریخته شده

4- پوششدهی

این چهار مرحله برای تولید پره، به خصوص "پرههای متحرک" ردیف اول و دوم باید انجام شوند. البته "پرههای ثابت" ممکن است بخش پوششدهی را نداشته باشند. همچنین پرههای متحرک در ردیفهای سوم و بالاتر در بعضی موتورها ممکن است از طریق فرایند فورجینگ تولید شده و پوشش نداشته باشند. همچنین برای ایجاد هر صنعت، سه عامل تجهیزات، نیروی انسانی ماهر و دانش فنی، لازم است كه با توجه به این سه عامل، میتوان به بررسی وضعیت کشور در مورد مراحل چهارگانه فوق و نیز مشکلات آنها پرداخت:

1- مهندسی معکوس

در اینجا منظور از مهندسی معکوس فرایندی است که در آن از تعدادی نمونه موجود، مشخصات فنی و نقشه های مورد نیاز برای تولید و ساخت نمونه های مشابه بدست آید.

این فرایند شامل اندازهگیریهای ابعادی به وسیله CMM و دستگاههای مخصوص دیگر و سپس تهیه نقشه میباشد. تجهیزات لازم، تقریباً در کشور موجود بوده و CMM و نرم افزارهای مورد نیاز نیز موجود است. نیاز اصلی به نیروی انسانی متخصصی است که توانایی Surface modeling با دقت کافی را داشته باشد.

مشکلی که در تولید پرههای توربین وجود دارد، این است که پره، محصول نهایی نیست بلکه محصول نهایی "توربین" است و پرهها باید طوری دقیق ساخته شوند، تا وقتی تعداد زیادی پره در توربین نصب میشوند شرایط لازم را ایجاد نمایند. ممکن است قطعه تولید شده چیزی شبیه به پره اصلی باشد، اما رعایت تلرانسهای مجاز، بالاخص در نقاط حساس پره، نیازمند تجربه کافی است. تلرانس های قسمتهای مختلف پره بالاخص در نقاط حساس بر توان خروجی موتور بویژه در موتورهای هوایی تاثیر تعیین کنندهای دارد.

برای حل این مشکلات و تربیت نیروهای ماهر، باید انتقال دانش فنی لازم انجام شود و این دانش فنی باید از شرکتهایی انتقال یابد که دارای اعتبار بین المللی در این زمینه هستند. معمولاً شرکتهایی توانایی این کار را دارند که از اطلاعات OEM بهرهمند باشند؛ یعنی با طراحی موتور آشنا بوده و تلرانسها را بدانند، حساسیتها را بشناسند و با پارامترهایی که باید از نظر ابعادی کنترل شوند، آشنایی داشته باشند.

با توجه به مطالب بالا شاید این تصور پیش آید که بحث مهندسی معکوس منتفی است، چون نیازمند دانش طراحی و ساخت توربین است. اما باید توجه کرد که در قطعات با حساسیت كم و نیز توربین هایی که قدرت پایینی دارند، براحتی می توان مهندسی معکوس را پیاده كرد. برای قطعات بزرگ و حساس و به خصوص پرههای هوایی این نکات قابل چشم پوشی نیست و باید با شرکتی که توان کافی را دارا باشد، همکاری شود. فعالیتی که در این بخش در کشور انجام شده روی پرههای کوچک و ساده بوده که در آنها حفرههای خنک کننده وجود ندارد.

2- ریخته گری دقیق

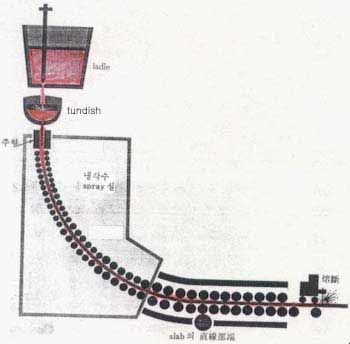

در ریخته گری دقیق، ابتدا قالب موم ساخته شده و سپس قطعات از جنس تزریق شده و پس از مونتاژ روی خوشه مومی پوسته سرامیک ایجاد میشود. در مرحله بعد موم تبخیر شده و پوسته سرامیكی به عنوان قالب عمل كرده و ریخته گری انجام میگردد.

برای ساخت قطعات کوچک، دو کوره دوچمبره (Double chamber vim) موجود است. اما برای ساخت قطعات بزرگتر نیاز به کورههایی با ظرفیت بالاتر است. در حال حاضر برای ظرفیتهای بالا، در داخل كشور فقط دستگاه تکچمبره وجود دارد که معمولاً برای تولید شمش به صورت نیمه صنعتی بکار میرود. تاکنون چند قطعه به صورت آزمایشگاهی ریخته گری شده است. در این راستا چند بازدید انجام شده و امکاناتی نیز وارد شده است ولی این امکانات جهت تولید انبوه جوابگو نیست.

موضوع حایز اهمیت دیگر این است که در فرایند ریخته گری پارامترهای بسیاری از جمله پارامترهای محیطی مثل رطوبت، دما و غیره دخیل است که تجهیزات خاصی را جهت كنترل نیاز دارد. در شرکتهای معتبر این پارامترها از طریق سیستم کنترل مرکزی تنظیم میشوند که باید روی این موارد کار شود. از نظر دانش فنی قلب فرایند ریخته گری ساخت قالب سرامیکی بویژه برای پرههای نازک و ماهیچه خور است.

از نظر نیروی انسانی، در این 10 سال خوب عمل شده است اما از نظر دانش فنی باید روی قطعات مورد نظر با دقت کار شود، چون تولید قطعات به این روش دشواری خاص خود را دارد.

البته برای تولید قطعات ساده و با ضخامتهای زیاد (توربینهای قدیمی و صنعتی) که از نظر تلرانس های ابعادی حساسیت کمتری دارند، مشکل چندانی وجود ندارد. اما در مورد قطعات نازك و قطعات ماهیچه خور و سوراخدار پیچیدگیها و حساسیتهای خاص وجود دارد. از آنجا که در ریخته گری دقیق، دانش پایه آن موجود است، در بحث دانش فنی باید بیشتر به نکات پیچیده و ظریف توجه شود. یعنی بعد از این باید برای کسب دانش فنی قطعات نازک، قطعات پیچیده و قطعات بزرگ دارای حساسیت بیشتر، تلاش شود. قطعات پس از ریخته گری معمولاً باید تحت عملیات HIP قرار گیرند. به دلیل عدم وجود تجهیزات مورد نیاز در حال حاضر قطعات ریختگی در خارج از کشور HIP میشوند.

3- ماشینكاری

قطعات سوپرآلیاژی بعد از ریخته گری باید ماشینکاری شوند که نقشه ها و دستورالعملهای لازم از طریق مهندسی معکوس آماده میشود. ماشینكاری سوپرآلیاژها صنعت مربوط به خود را دارد. سوپرآلیاژها و به خصوص آنهایی كه ریخته گری میشوند، بسیار سخت و محكم میباشند. در 10 سال گذشته برای تراشكاریهای ساده، تجهیزات خوبی خریداری شده است و دانش فنی آن در حال تکمیل و توسعه میباشد و تقریباً در تراشكاری پره ریخته شده، مشكلی وجود ندارد.

اما تكنولوژی بعدی مورد نیاز در این قسمت، تکنولوژی سوراخكاری پرهها به روش الکتروشیمیایی جهت ایجاد سوراخهای خنک کننده هوا روی پرهها میباشد. در این بخش فعلاً دانش فنی و تجهیزات لازم موجود نیست و وزارت نیرو در حال وارد كردن تكنولوژی آن است. در حال حاضر شركتهای داخلی برای سوراخكاری قطعات، آنها را به خارج از كشور ارسال میكنند.

4- پوششدهی

برای پوششدهی در كشور، دو مركز خوب موجود است. یك مركز در "صها" است كه پوششدهی پرههای هوایی را انجام میدهد و با استانداردهای 30 سال پیش كار میكند. مشكل این مركز، قطع ارتباط با صنعت مادر خود و عدم به روزكردن استانداردهای خود است. مركزی نیز در کرج وجود دارد که روی پوششدهی پرههای صنعتی وزارت نیرو مشغول فعالیت است.

مطلب قابل توجه در اینجا، حرکت به سمت پوششهای جدید است. در حال حاضر قطعاتی در داخل کشور وجود دارند که با "پلاسما اسپری" تحت خلاء، پوشش داده میشوند. هرچند که تجهیزات آن قبلاً خریداری شده است، ولی به طور متمرکز روی آن کاری صورت نگرفته است، لذا برنامه ریزی در این زمینه نیز ضروری است.

وضعیت كنونی كشور در رابطه با تولید توربین گازی

اقداماتی توسط وزارتخانه های نیرو و نفت، جهت تمركز تولید توربین در حال انجام است. یكی از مشكلات مهم در بحث ساخت و تعمیر توربینها، تنوع آنها میباشد كه در نتیجه توجیه اقتصادی از بین میرود. بنابراین در این وزارت خانه ها تصمیم گرفته شد كه تنوع، پایین آورده شود و انتقال دانش روی موتورهای خاصی انجام گیرد.

در این رابطه وزارت نیرو برای تولید 30 عدد توربین گازی "زیمنس" که با استفاده از شرکتهای داخلی ساخته خواهد شد، قراردادی با شرکت Ansaldo ایتالیا منعقد کرده است كه در این راستا شرکت "توگا" تأسیس شده است. در این قرارداد، تکنولوژی تمامی بخشهای توربین بجز پرههای آن انتقال داده میشود و اخیراً برای تولید پرههای این توربینها با شرکتهای Non-OEM ارتباط برقرار شده است.

وزارت نفت نیز قراردادی با "Alstom" جهت ساخت 50 دستگاه توربین، برای انتقال دانش فنی به داخل کشور منعقد کرده است که البته در اینجا نیز پرهها جزء قرارداد نیست.

در بخش هوایی اطلاعات دقیقی در مورد برنامه کلان ساخت موتورهای توربین گازی در دسترس نیست. اما رشد صنعت پرههای هوایی در کشور نیاز مبرم به برنامه ریزی کلان و تعیین اهداف درازمدت در این زمینه دارد.