تاثیر رطوبت هوا در کندانسور هوائی

تاثیر رطوبت هوا در کندانسور هوائی

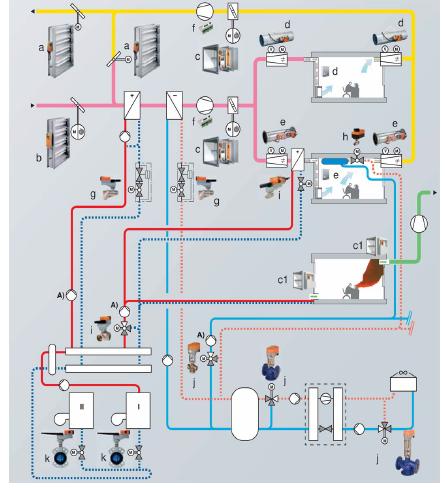

میزان رطوبت هوا در ظرفیت کندانسور هوائی چیلر بی تاثیر است ولی پارامتر های دیگری وجود دارند که در ظرفیت کندانسور چیلر هوائی موثرند که عبارتند از:

1- دمای خشک محیط (DB): هر چه دمای محیط پائینتر باشد عمل خنک کردن گاز داغ مبرد درون کویل ها با سرعت بیشتری انجام می شود و بهتر است برای کنترل ظرفیت و عملکرد کندانسور از اینورتر جهت فرمان تغییر دور به موتور فن های دستگاه استفاده شود.

هنگامی که دمای هوای محیط پائین است دور فن های کندانسور توسط اینورتر کم می شود و هنگامی که دمای هوای محیط بالاست (مانند ظهر روزهای تابستان) دور موتور و فن ها توسط اینورتر در حداکثر قرار خواهد گرفت.

2- ارتفاع از سطح دریا: هر چه ارتفاع از سطح دریا بیشتر باشد راندمان عمل کندانسور هوائی چیلر (به دلیل کاهش چگالی هوا) کاهش می یابد و هر چه ارتفاع از سطح دریا کمتر باشد ظرفیت و راندمان عملکرد کندانسور هوائی چیلر بیشتر می شود.

-- اصولا از کندانسور های هوائی می توان هم در جاهائی که رطوبت نسبی هوا (RH) بالاست و هم در جاهائی که رطوبت نسبی هوا (RH) پائین است استفاده نمود اما چنانچه رطوبت نسبی هوا بالا باشد، استفاده از برج خنک کننده تر منتفی و تنها می توان از کندانسور هوائی استفاده نمود (بجز در مواردی که از چیلر جذبی استفاده شده باشد)

--همچنین هنگام خرید یا سفارش ساخت چیلر های هوائی کارفرما می تواند نسبت به استفاده از کویل تخت و یا کویل V شکل برای کندانسور آن اقدام نماید.

تاثیر رطوبت هوا در کندانسور هوائی

میزان رطوبت هوا در ظرفیت کندانسور هوائی چیلر بی تاثیر است ولی پارامتر های دیگری وجود دارند که در ظرفیت کندانسور چیلر هوائی موثرند که عبارتند از:

1- دمای خشک محیط (DB): هر چه دمای محیط پائینتر باشد عمل خنک کردن گاز داغ مبرد درون کویل ها با سرعت بیشتری انجام می شود و بهتر است برای کنترل ظرفیت و عملکرد کندانسور از اینورتر جهت فرمان تغییر دور به موتور فن های دستگاه استفاده شود.

هنگامی که دمای هوای محیط پائین است دور فن های کندانسور توسط اینورتر کم می شود و هنگامی که دمای هوای محیط بالاست (مانند ظهر روزهای تابستان) دور موتور و فن ها توسط اینورتر در حداکثر قرار خواهد گرفت.

2- ارتفاع از سطح دریا: هر چه ارتفاع از سطح دریا بیشتر باشد راندمان عمل کندانسور هوائی چیلر (به دلیل کاهش چگالی هوا) کاهش می یابد و هر چه ارتفاع از سطح دریا کمتر باشد ظرفیت و راندمان عملکرد کندانسور هوائی چیلر بیشتر می شود.

-- اصولا از کندانسور های هوائی می توان هم در جاهائی که رطوبت نسبی هوا (RH) بالاست و هم در جاهائی که رطوبت نسبی هوا (RH) پائین است استفاده نمود اما چنانچه رطوبت نسبی هوا بالا باشد، استفاده از برج خنک کننده تر منتفی و تنها می توان از کندانسور هوائی استفاده نمود (بجز در مواردی که از چیلر جذبی استفاده شده باشد)

--همچنین هنگام خرید یا سفارش ساخت چیلر های هوائی کارفرما می تواند نسبت به استفاده از کویل تخت و یا کویل V شکل برای کندانسور آن اقدام نماید.