این ترکیب راه حلی اقتصادی و بهینه می باشد چرا که، مواد مقاوم به خوردگی نسبتاً گران قیمت بوده و بکارگیری آنان در ضخامت های بالا راه حل منطقی از لحاظ اقتصادی نمی باشد. از دیر باز تا کنون ورقهای Clad در صنایع نفت، گاز و نیز مجتمعهای شیمیایی کاربرد وسیعی داشته اند از دامنه این کاربرد ها، مبدل های حرارتی خنک شونده با آب دریا، مخازن تحت فشار، ری اکتورها و سایر تجهیزاتی که در سرویس پروسسی آنها گاز ترش و دیگر مواد خورنده وجود دارند، می توان برشمرد.

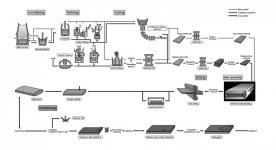

به طور عمده فارغ از نوع ماده ای که به عنوان پوشش بکار می رود دو روش مهم در تولید ورقهای پوشش دار در صنایع امروزی وجود دارد

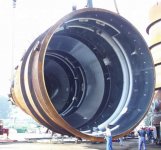

شکل۱-پوسته مخزن تحت فشار- داری پوشش CLAD

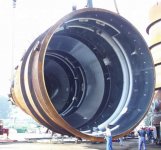

شکل۲-ری اکتور- داری پوشش تیتانیم

به طور عمده فارغ از نوع ماده ای که به عنوان پوشش بکار می رود دو روش مهم در تولید ورقهای پوشش دار در صنایع امروزی وجود دارد