نقشه های آیزومتریک

نقشه های آیزومتریک

پس از چند سال نگارش مطلب دربارۀ پایپینگ، به نظر می رسد دربارۀ یک موضوع مهم کوتاهی کرده ام و آن نقشه خوانی است. البته در مطالب پیشین اشاراتی دربارۀ انواع نقشه ها در پایپینگ شده بود، اما مطلبی که به طور مشخص به نقشه های پایپینگ بپردازد تا به حال منتشر نشده بود. در این مطلب و مطالب آینده می کوشم دربارۀ نقشه خوانی نکاتی را به عرضتان برسانم.

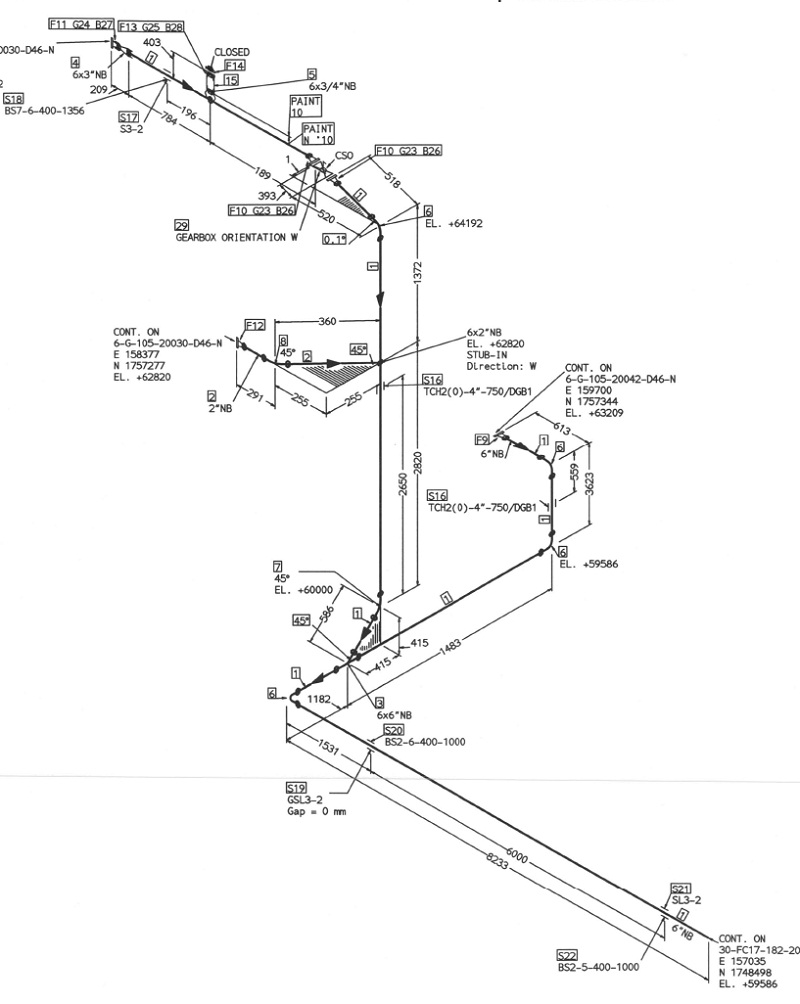

کاربردی ترین و مفصل ترین نقشه ها در پایپینگ نقشه های آیزومتریک هستند. دانشجویان و دانش آموختگان رشته های مهندسی اگر به یاد داشته باشند، نقشه آیزومتریک نقشه ای است که به کمک آن، سه بعد را می توان در دو بعد و روی کاغذ نشان داد. واژۀ آیزومتریک به معنی هم بُعد است، یعنی وضعیت قرارگیری ناظر نسبت به سه محور مختصات به گونه ای است که با هر سه زاویۀ یکسانی می سازد و به این دلیل ابعاد جسم در همۀ جهات به یک اندازه دیده می شود. البته این هم اندازه بودن جسم در همۀ ابعاد برای نقشه های آیزومتریک صنعتی صادق است، اما برای آیزومتریک های پایپینگ این شرط صادق نیست و یکی از نتایج آن این است که برای این نقشه ها مقیاس تعریف نمی شود (توضیح بیشتر در ادامۀ مطلب). برای درک بهترِ مطالبی که در پی می آید بهتر است فایل pdf نقشه ای را که مشاهده می کنید از پیوست دانلود فرمایید.

گفتیم که شرط هم مقیاس بودن برای نقشه های آیزومتریک صادق نیست. پس حتما می پرسید شباهت آیزومتریک های پایپینگ به آیزومتریک های صنعتی در چیست؟ پاسخ در زاویه های قرارگیری محورهای مختصات است. یعنی شمال به سمت بالا-چپ با زاویۀ 30 درجه نسبت به خط افقی، جنوب در جهت مخالف آن، شرق به سمت بالا-راست و با زاویۀ 30 درجه نسبت به خط افقی، و غرب به سمت مخالف شرق قرار می گیرد. جهات بالا و پایین هم بدون زاویه خاصی به سمت بالا و پایین قرار می گیرند.

حال برای توضیح بیشتر به نقشه مراجعه می کنیم. بخش اصلی یک آیزومتریک پایپینگ نقشه لوله کشی است. در سمت راست آن فهرست اقلام مصرفی (bill of materials) لوله کشی مورد نظر آورده شده است؛ بدین معنی که تمامی اقلام به کار رفته در نقشۀ سمت چپ در فهرست سمت راست معرفی شده اند. چنانچه به خاطر کمبود جا، همۀ اقلام مصرفی را نتوانیم در ستون سمت راست نمایش دهیم، بقیۀ اقلام در صفحۀ بعدی آورده می شود، که نقشه ای هم که مشاهده می کنید به این صورت است. البته در این حالت، بخش نقشه در صفحۀ بعدی خالی می ماند. همانطور که در نقشه هم مشاهده می کنید، در پایین ستون اقلام مصرفی، نام و نماد کارفرما، پیمانکارهای اصلی (کنسرسیوم)، و اطلاعاتی از قبیل شماره خط، شماره نقشه، شمارۀ پروژه، تعداد صفحات و شمارۀ ویرایش نقشه نمایش داده می شود.

در پایین نقشه هم اطلاعاتی از قبیل نوع عایق

N برای بدون عایق، :C برای عایق سرد، :H برای عایق گرم و

برای عایق محافظ کارکنان) و ضخامت آن متناسب با قطر لوله نشان داده می شود. همچنین نوع رنگ آمیزی (painting)، درصد تست غیرمخرب (NDT)، تنش زدایی (PWHT)، در صورت وجود نوع گرم شوندگی لوله (tracing)، نوع تست فشار (با آب یا هوا) و فشار آن، فشار و دمای عملکرد و فشار و دمای طراحی، نقشۀ P&ID مرجع (نقشۀ P&ID که این نقشه با توجه به آن کشیده شده است)، اینکه آیا خط تحلیل تنش می شود یا نه (stress check)، نوع اجرای لوله کشی (در سایت یا کارگاه)، شماره ویرایش نقشه (rev) با تاریخ و مخفف نام طراح (drawing)، بررسی کننده (checking) و تایید کننده (approving) آورده می شود.

پس از این مقدمه دربارۀ اطلاعات ذکر شده در نقشه، و پیش از بررسی نقشۀ پیش رو، کلیاتی را دربارۀ این گونه نقشه ها بیان می کنیم. به اندازه های مشخص شده روی نقشه توجه کنید. این اندازه ها معمولا از محل چرخش لوله در زانویی ها شروع شده و تا زانویی بعدی یا تا یک تکیه گاه یا محل انشعاب ادامه می یابد. سوال اینجاست که اندازه ای که از روی زانویی شروع می شود دقیقا از چه نقطه ای از زانویی آغاز می شود؟ پاسخ سنتر (center) زانویی است. سنتر یعنی محل برخورد محور دو لولۀ منتهی به زانویی. برای به دست آوردن اندازۀ لوله باید فاصلۀ سنتر تا لبۀ زانویی (center to face) را از اندازۀ مشخص شده روی نقشه کم کنید. البته در بعضی از نقشه ها اندازه گذاری از سرجوش انجام می شود که کار نقشه خوانی را ساده تر می کند.

چنانچه لوله در راستایی به جز راستاهای اصلی حرکت کند که به این حالت چرخش (rotation) می گویند، تشخیص راستای آن مشکل است و برای تشخیص بهتر از هاشور استفاده می شود. چنانچه هاشورها عمودی باشند، بدین معنی است که لوله در صفحۀ قائم قرار دارد و هاشورهای افقی نشان دهندۀ قرار داشتن لوله در صفحۀ افقی است. همچنین اندازۀ تصویر طول لولۀ یاد شده در راستاهای اصلی نیز کنار آن نوشته می شود. هر دو حالت یاد شده را در نقشۀ نمونه می توانید مشاهده کنید.

همانطور که در آغاز مطلب هم اشاره شد نقشه های آیزومتریک پایپینگ مقیاس ندارند، یعنی نمی توان با خط کش گذاشتن کنار اندازه ها، طول آنها را به دست آورد. دلیل آن هم این است که بعضی از اندازه در برابر اندازه های دیگر آنقدر کوچک اند که به سختی تشخیص داده می شوند و برای این که بهتر دیده شوند آنها را با اندازه های بزرگتر روی کاغذ نمایش می دهند و اندازۀ واقعی شان کنار آنها نوشته می شود. بهترین مثال برای این حالت، فاصلۀ شیر توپی بالای نقشه تا اولین زانویی است. همانطور که در اندازه های کنار آن هم دیده می شود، طول شیر توپی 393 mm است و فاصلۀ فلنج تا زانویی هم 520 mm می باشد که هر دوی این طول ها در راستای شمال-جنوب هستند، در حالی که جابجایی در راستای شرقی-غربی تنها 1 mm است. اما طول 1 mm کاملا بزرگتر نشان داده شده است تا قابل تشخیص باشد.

اگر به نقشه دقت کنید متوجه مستطیل های کوچکی می شوید که شماره ای درون آنها نوشته شده است. این شماره ها مشخص کننده اقلام مصرفی مثل لوله، فیتینگ، فلنج، شیر یا موارد دیگر است و در سمت راست نقشه توضیحات مربوط به آنها به طور خلاصه آورده شده است. این توضیحات در مورد لوله شامل قطر، استاندارد ساخت، درزدار یا بدون درز بودن لوله و اسکجول آن است. سپس شمارۀ انبارداری کالای یاد شده درج می شود که مختص به همان کالاست و در سمت راست نیز مقدار (طول) یا تعداد کالای مصرفی در این نقشه درج می شود. در مواردی که مشخصات کالای مصرفی قابل تایید نباشند، می توان با توجه به شمارۀ انبارداری درج شده روی کالا درستی آن را تایید نمود.

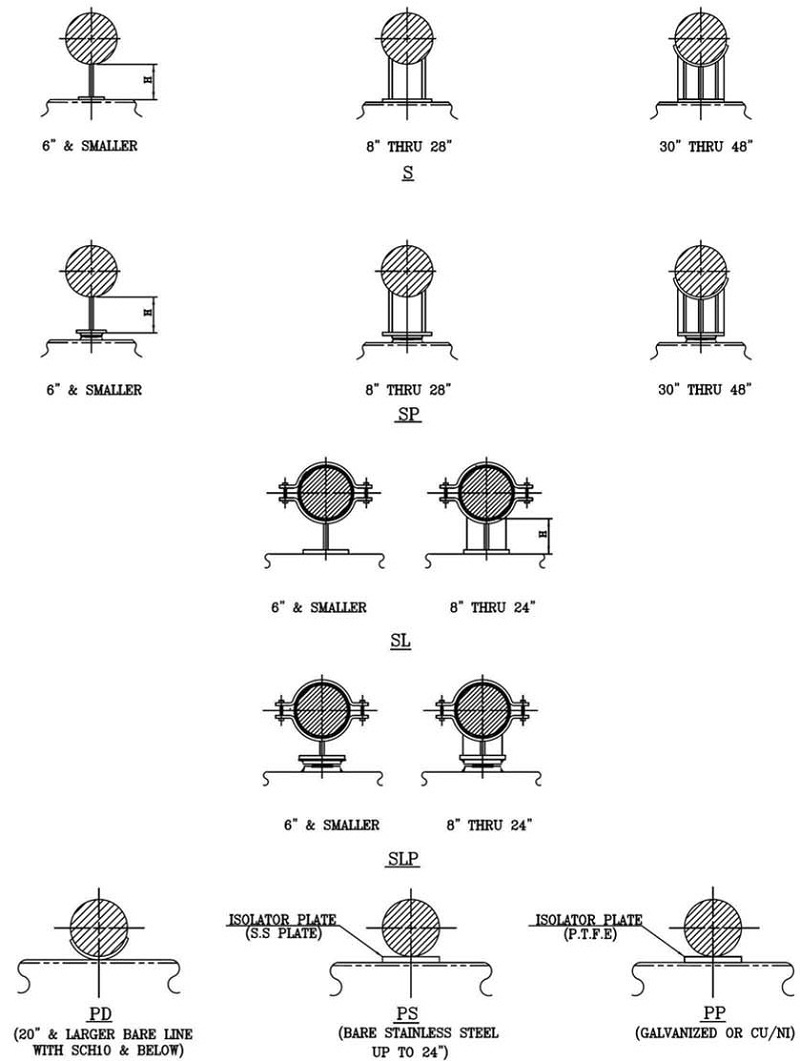

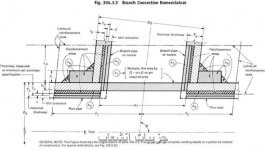

در نقشه های آیزومتریک، تکیه گاهها با دو خط موازی کوتاه کنار خط اصلیِ نشان دهندۀ لوله نمایش داده می شوند و نوع تکیه گاه کنار آنها نوشته می شود. شماره ای هم در یک مستطیل کوچک در همان محل نوشته می شود که نشان دهندۀ شمارۀ تکیه گاه یاد شده است. در فهرست اقلام مصرفی در سمت راست نقشه، می توان شمارۀ صفحه ای از مدرک استاندارد ساپورت را یافت که نقشه مربوط به تکیه گاه مورد نظر در آن قرار دارد. اگر در نقشه دقت کنید می بینید که در مواردی در کنار علامت تکیه، دو شماره درج شده است. مثلا در پایین نقشه، S21 و S22 هر دو کنار هم نشان داده شده اند. این حالت بدین سبب است که یک تکیه گاه در موارد زیادی ممکن است ترکیبی از دو تکیه گاه ساده تر باشد.

چنانچه لوله به لولۀ دیگری متصل شود که در این نقشه نشان داده نشده است، در محل اتصال، شمارۀ لولۀ مجاور و طول، عرض و ارتفاع نقطۀ اتصال نشان داده می شود.

همانطور که در فهرست اقلام مصرفی مشاهده می کنید، این فهرست به دو بخش اقلام ساخت (fabrication materials) و اقلام نصبی (erection materials) تقسیم می شود. اقلام ساخت به آنهایی گفته می شود که برای نصب شان به کارهایی شبیه جوشکاری، برشکاری یا خمکاری نیاز است، مثل لوله ها، فیتینگ ها، فلنج ها، تکیه گاهها و شیرهایی که به لوله جوش داده می شوند؛ اما اقلام نصبی بدون تغییر خاصی روی لوله سوار می شوند، مثل گسکت، پیچ و شیرهای غیرجوشی.

نویسنده: علی ظفری

پوند

پوند

N برای بدون عایق، :C برای عایق سرد، :H برای عایق گرم و

N برای بدون عایق، :C برای عایق سرد، :H برای عایق گرم و